hyperMILL® 2025 oferuje jeszcze większą wydajność i efektywność, zarówno w zakresie CAD, jak i CAM.

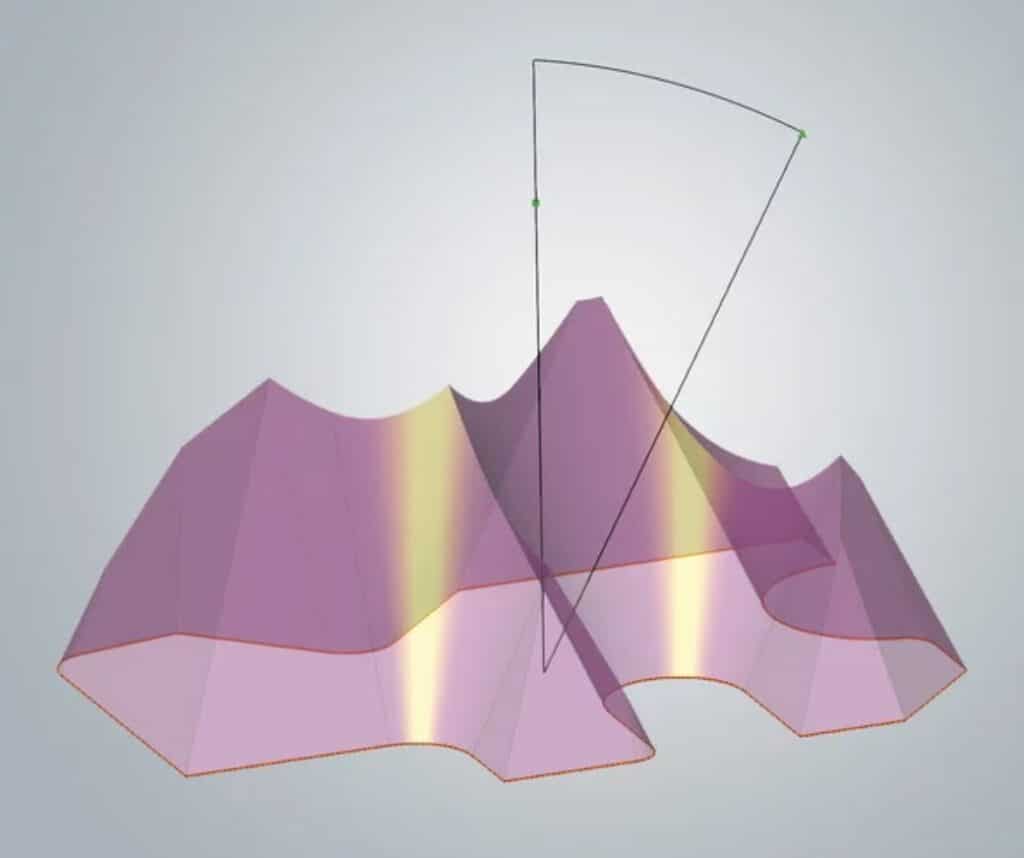

Ulepszone wyciągnięcie liniowe

hyperMILL® umożliwia teraz łatwe wyciąganie nawet bardzo złożonych szkiców o określonym kącie nachylenia. Powierzchnie, które przecinają się ze sobą lub z innymi, są automatycznie przycinane. Pozwala to na szybkie i dokładne tworzenie złożonych powierzchni, takich jak te potrzebne do form lub elektrod.

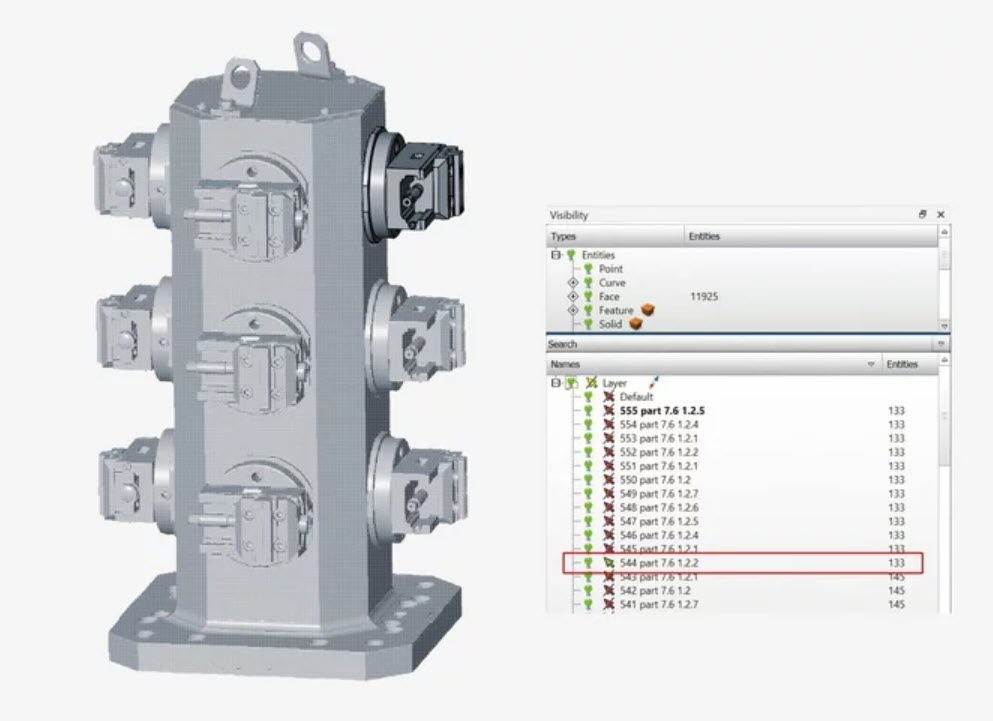

Zoptymalizowana wydajność dla dużych grup komponentów

Dzięki naszej nowej funkcji „Włącz/wyłącz widoczność” możesz cieszyć się znacznie lepszą wydajnością podczas pracy z dużymi zespołami. Jeszcze przed załadowaniem pliku wszystkie warstwy można ustawić jako niewybieralne, dzięki czemu model od samego początku działa płynniej. W razie potrzeby można aktywować poszczególne warstwy, aby wprowadzić określone zmiany.

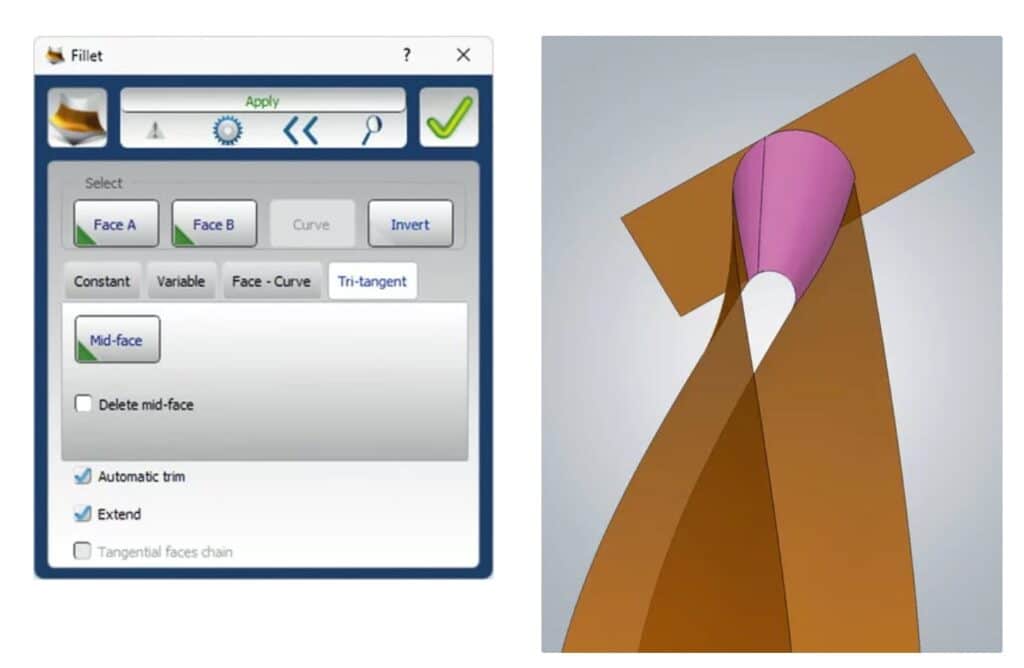

Potrójne styczne zaokrąglenie

Dzięki hyperMILL® można teraz tworzyć płynne zaokrąglenia między trzema sąsiadującymi powierzchniami, zachowując pełną ciągłość. Funkcja ta pozwala zaoszczędzić cenny czas podczas modelowania złożonych geometrii, takich jak łopatki turbin, zapewniając jednocześnie najwyższą precyzję i jakość modeli.

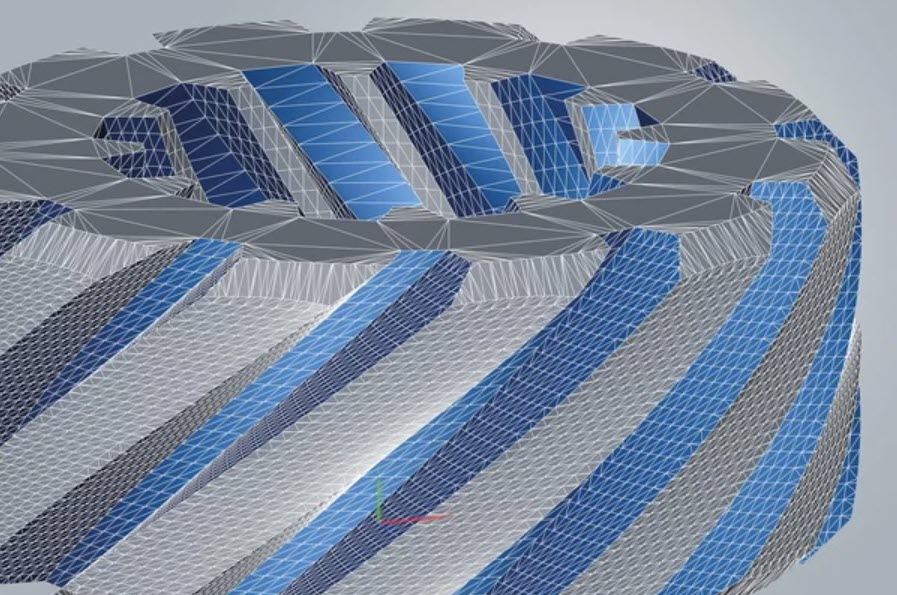

Nowa technologia teselacji

Opracowaliśmy całkowicie nową technologię teselacji, która znacznie poprawia wydajność podczas ładowania, a także podczas codziennej pracy. Krzywe, powierzchnie, ich krawędzie i bryły wykorzystują tę samą opcję ustawień i można je dostosować za pomocą jednego parametru.

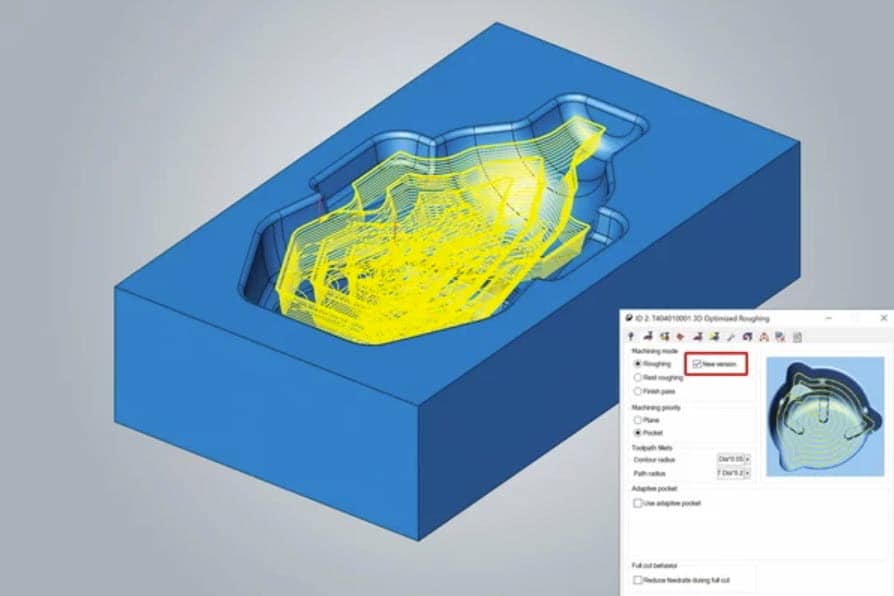

3D Zoptymalizowana zgrubna

Algorytm frezowania kieszeni został przeprojektowany dla trybu obróbki zgrubnej strategii w celu osiągnięcia większej wydajności podczas obróbki zgrubnej i lepszej kontroli obróbki. Zalety nowej wersji są widoczne podczas obróbki z dużymi posuwami bocznymi i pozostałym materiałem. Dodatkowo można zdefiniować promień konturu i promień ścieżki, co pozwala na lepszą kontrolę zaokrągleń ścieżki narzędzia. Promień konturu jest używany dla ścieżek narzędzia wzdłuż geometrii modelu, natomiast promień ścieżki jest używany dla wszystkich innych ścieżek przesunięcia.

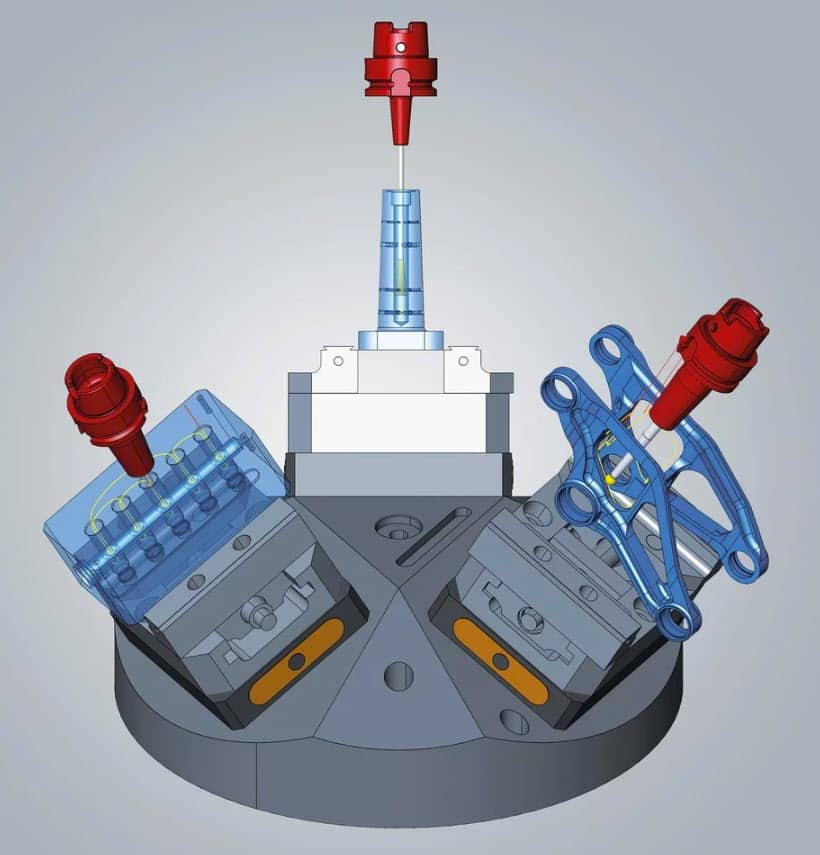

Nowe strategie precyzyjnego gratowania

Krawędzie i otwory bez zadziorów są nie tylko ważne z funkcjonalnego punktu widzenia, ale także stanowią istotny element wysokiej jakości produktu końcowego. Dzięki hyperMILL® 2025 masz do dyspozycji szeroki wybór strategii gratowania bezpośrednio na maszynie.

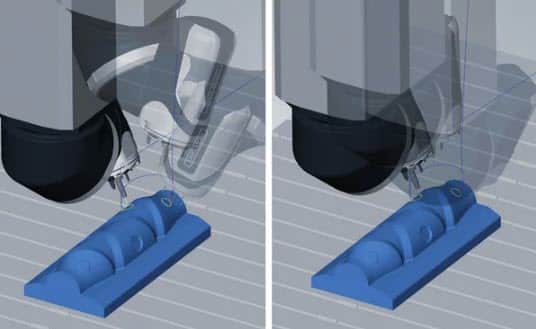

Po lewej | 5-osiowe gratowanie otworów

Ta nowa strategia znacznie ułatwia gratowanie ostrych krawędzi otworów i otworów przecinających się. Dzięki naszej inteligentnej funkcji CAM Plan wszystkie otwory są automatycznie rozpoznawane, a wszystkie ostre krawędzie w modelu są zaznaczane. Wystarczy wybrać żądane krawędzie, a strategia automatycznie obliczy wszystkie ścieżki narzędzia. Strategia obsługuje tryb 3-osiowy, który jest już zawarty w pakiecie hyperMILL® 3D, oraz tryb 5-osiowy. W trybie 5-osiowym obróbka jest indeksowana tam, gdzie to możliwe. Jeśli nie jest to wykonalne, przeprowadzana jest za pomocą jednoczesnych ruchów 5-osiowych.

Korzyść: Szybkie, proste i bezpieczne gratowanie otworów.

Środek | Szczotkowanie otworów

Ta nowa strategia służy do gratowania lub poprawiania jakości powierzchni otworów poprzecznych, gwintów lub innych elementów za pomocą specjalnego narzędzia szczotkującego. Proces obróbki jest podzielony na różne fazy, a dla każdej z nich można zdefiniować parametry obróbki, takie jak prędkość wrzeciona, prędkość posuwu, chłodziwo i czas zatrzymania. W zakładce „Parametry” można również wprowadzić ustawienia obszaru obróbki, kierunku szczotkowania i liczby powtórzeń.

Korzyść: Łatwe programowanie narzędzia do szczotkowania i gratowania otworów oraz innych elementów.

Prawa strona | 5-osiowe gratowanie

Ta nowa strategia hyperMILL® zapewnia szybkie i skuteczne rozwiązanie do gratowania wszystkich ostrych krawędzi części. Można wybrać między obróbką 3-osiową, która jest już zawarta w pakiecie hyperMILL® 3D, a trybem obróbki 5-osiowej. Dzięki opcji 5-osiowej można dotrzeć do większej liczby krawędzi elementu, a niezbędne nachylenia oraz unikanie kolizji są generowane automatycznie. Krawędzie są obrabiane najlepiej przy użyciu stałego podejścia. Jeśli nie jest to możliwe, stosuje się obróbkę symultaniczną. Strategia ta obsługuje zarówno frezy typu lollipop, jak i kulkowe.

Korzyść: Szybkie i skuteczne gratowanie krawędzi elementów.

5-osiowa obróbka ISO

Skorzystaj z naszej nowej strategii 5-osiowej*, aby obrabiać pojedyncze lub kilka sąsiadujących powierzchni zgodnie z przebiegiem linii ISO (U i V). Funkcje, które znasz już z obróbki 3D ISO, można teraz wykorzystać również do obróbki 5-osiowej. Oprócz regulacji posuwu dla krzywizn i korekcji promienia 3D, tryb powierzchni o wysokiej precyzji można stosować z naszą technologią True-Shape.

Korzyść: 5-osiowa obróbka powierzchni ISO o podwyższonej jakości powierzchni i wsparcie programowania dzięki inteligentnym algorytmom.

*Wymagana licencja.

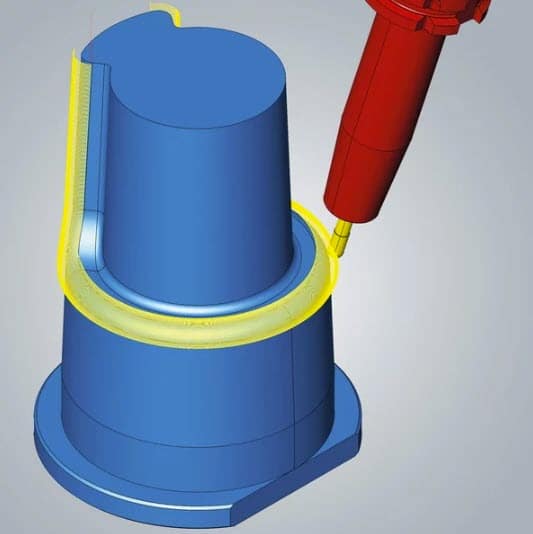

5-osiowe Wykańczająca Profilowa

Zasadniczo zmieniliśmy tę strategię i oferujemy Państwu nową, ulepszoną wersję 5-osiowego wykańczania profilowego. Wiele znanych i innowacyjnych funkcji z „3D Wykańczająca Profilowa” jest teraz dostępnych również dla obróbki 5-osiowej.

Dodatkowo strategia oferuje nowy algorytm automatycznej orientacji narzędzia. Wykorzystaj znane funkcje, takie jak płynne nakładanie się, automatyczne rozszerzenie powierzchni frezowania, przycinanie do obszaru frezowania, regulacja prędkości posuwu krzywizny lub kompensacja ścieżki 3D, aby obróbka powierzchni była bardziej wydajna, łatwiejsza i szybsza.

Dzięki opcji „Redystrybucja Punktów True-Shape” uzyskasz optymalny rozkład punktów do obróbki. Prowadzi to do wyższej jakości powierzchni i spójnych ruchów maszyny.

Korzyści: szybsze i uproszczone programowanie, wyższa jakość powierzchni oraz wsparcie programowania dzięki inteligentnym algorytmom.

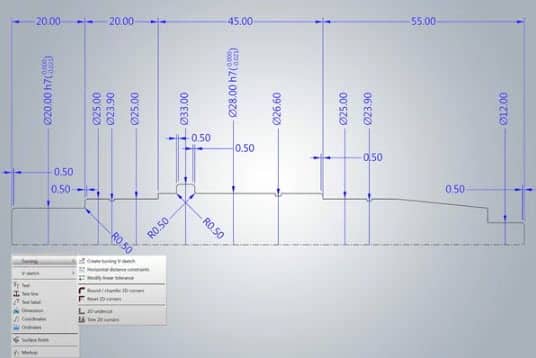

V Szkic dla konturu toczenia

W prosty i zautomatyzowany sposób można utworzyć specjalny szkic V do obróbki. Na podstawie modelu 3D, który zazwyczaj jest projektowany z wymiarami nominalnymi, szkic V z konturem obróbki jest generowany niemal całkowicie automatycznie. Za pomocą polecenia można zdefiniować wymiary poziome i przypisać odpowiednie specyfikacje tolerancji. Na podstawie tych wartości kontur obróbki można przesunąć do środka tolerancji. Dzięki nowemu szkicowi V do toczenia można również szybko i efektywnie przygotować kontur toczenia z podcięciami, załamaniami krawędzi i tolerancjami do programowania.

Korzyść: Szybkie i dokładne wymiarowo tworzenie konturu toczenia na podstawie modelu 3D.

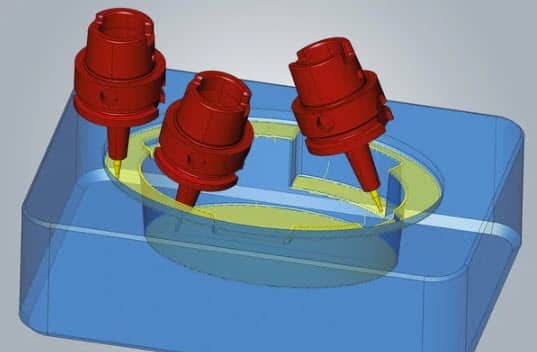

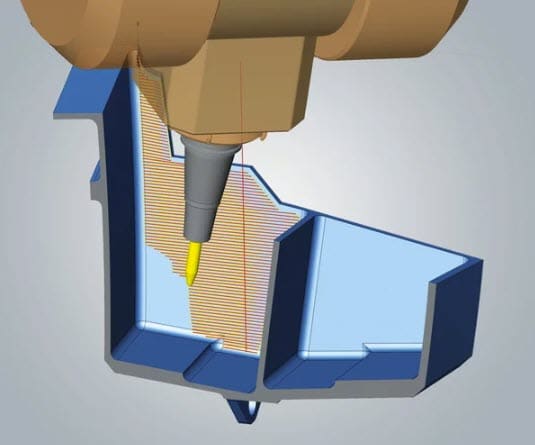

Obliczanie zadania za pomocą maszyny wirtualnej

Dzięki nowej opcji „Użyj VM do obliczeń” hyperMILL® wykorzystuje model maszyny bezpośrednio podczas obliczania ścieżki narzędzia. Kontrola kolizji i ich unikanie odbywa się z uwzględnieniem geometrii i ograniczeń maszyny. Rezultat: bardziej precyzyjne i zoptymalizowane ścieżki narzędzia, zwłaszcza w ciasnych przestrzeniach lub gdy głowica maszyny pracuje blisko części lub ograniczeń maszyny. Obszary pozostałego materiału, które powstają w wyniku kolizji lub ograniczeń maszyny, można ponownie obrabiać w zwykły sposób przy użyciu innych strategii i bez widocznego przejścia dzięki opcji „Płynne zachodzenie”.

Zachowana zostaje zwykła elastyczność: opcja może być stosowana konkretnie do poszczególnych zadań obróbki, a zmiana maszyny jest nadal możliwa bez ponownego obliczania.

Korzyść: Obliczanie unikania kolizji przy użyciu modelu maszyny.

Wybór rozwiązania: Najbliższy kąt osi C

Podczas wybierania preferowanego kierunku w zakładce „Rozwiązania NC” w ustawieniach zadania można teraz wybrać opcję „Najbliższy kąt C”. Pozwala to kontrolować rozwiązanie pozycjonowania konkretnie poprzez preferowaną pozycję osi C. Rozwiązania plus i minus są wybierane tak, aby oś C pozostawała jak najbliżej zdefiniowanego kąta – nawet podczas obróbki 5-osiowej. Dzięki licencji hyperMILL® VIRTUAL Machining Optimizer można zapobiec ewentualnym kolizjom lub przekroczeniom limitów osi podczas generowania NC.

Korzyść: Unikanie dużych obrotów osi C w sytuacjach bez biegunów, zwiększona dokładność obróbki i mniejszy nakład pracy związany z programowaniem.

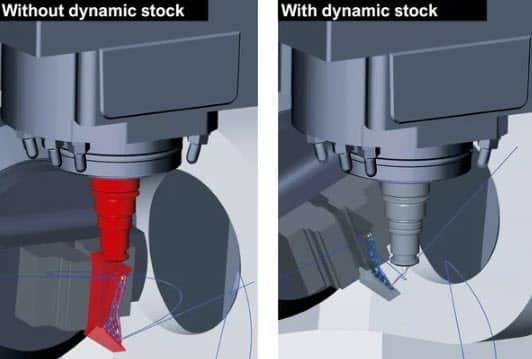

Łączenie z dynamicznymi półfabrykatami

Teraz można używać opcji „Użyj dynamicznego półfabrykatu” do płynnego łączenia ruchów generowanych przez hyperMILL® Optimizer. Zaktualizowany półfabrykat jest automatycznie generowany dla wszystkich zadań obróbki na liście zadań i brany pod uwagę podczas obliczania ruchów łączących. Pozwala to tworzyć ruchy łączące, które są zoptymalizowane pod kątem rzeczywistych warunków półfabrykatów.

Korzyść: zoptymalizowane ruchy łączące.

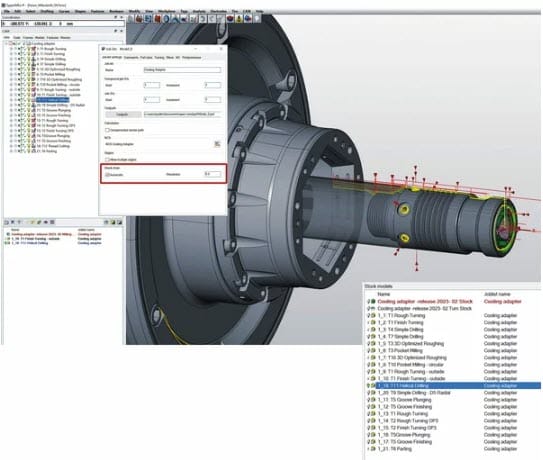

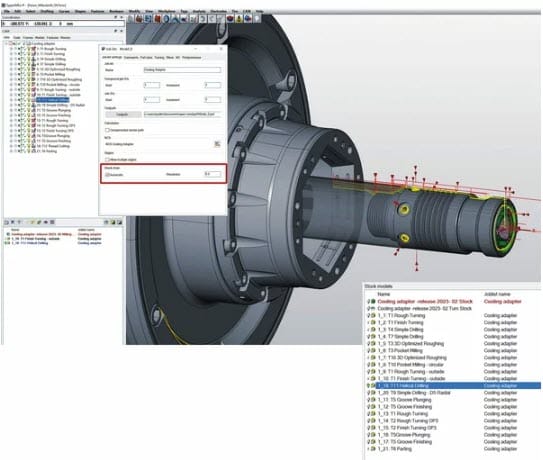

Automatyczny łańcuch półfabrykatów

Nowa wersja oferuje całkowicie nowy system obsługi półfabrykatów w hyperMILL®. Jest on w pełni automatyczny, wydajny, inteligentny i ma zastosowanie we wszystkich rodzajach obróbki, od wiercenia, toczenia i frezowania po obróbkę addytywną. Po aktywowaniu opcji „Automatycznie utwórz łańcuch półfabrykatów” na liście zadań w ramach definicji rozdzielczości, hyperMILL® automatycznie tworzy wszystkie modele półfabrykatów w odpowiedniej kolejności. W przypadku usunięcia lub zmiany kolejności zadania obróbki hyperMILL® odpowiednio dostosowuje łańcuch półfabrykatów. Podobnie, w razie potrzeby zadanie obróbki można usunąć z łańcucha półfabrykatów. W przeciwnym razie nie jest wymagana żadna interakcja użytkownika, a hyperMILL® obsługuje wszystkie modele półfabrykatów, od utworzenia do przekazania do symulacji lub maszyny wirtualnej.

Korzyść: Uproszczona i przyjazna dla użytkownika obsługa oraz tworzenie modeli półfabrykatów.

Optymalny frez baryłkowy

Dzięki nowej funkcji „Optymalny frez baryłkowy” w zakładce „CAM” można analizować wykorzystanie frezów baryłkowych w obszarach obróbki. Analiza wykorzystuje jeden z trzech typów frezów: stożkową, styczną lub ogólną. Dla każdego typu baryłki można zdefiniować zakres średnicy podstawy i promienia baryłki, dzięki czemu podczas analizy wyświetlana jest optymalna geometria freza. Dodatkowo można zoptymalizować użyteczny promień baryłki poprzez analizę kąta natarcia lub określić optymalny promień baryłki za pomocą kontroli parametru styku i parametru maksymalnej odległości promienia baryłki. Funkcja ta pomaga w wyborze odpowiedniego frezu baryłkowego i zapewnia jego optymalne wykorzystanie.

Korzyść: Prosta i szybka analiza optymalnego wykorzystania frezów baryłkowych.

Aby dowiedzieć się więcej o nowej wersji pobierz ulotkę: