Gratowanie bez Kompromisów

Trzy strategie, jeden system

Tylko oprogramowanie CAM hyperMILL oferuje kompleksowy pakiet strategii gratowania oparty na technologii 3- i 5-osiowej.

Dlaczego tak ważne jest gratowanie bezpośrednio na maszynie?

Gratowanie to coś więcej niż tylko ostatni etap obróbki – ma ono kluczowe znaczenie dla zapewnienia prawidłowego działania, bezpieczeństwa i jakości części. Jeśli proces ten jest zintegrowany bezpośrednio z obróbką CNC, ręczna obróbka wykańczająca, dodatkowa obsługa części i oddzielne etapy pracy nie są już konieczne. Właśnie w tym miejscu pojawia się hyperMILL: dzięki trzem wydajnym strategiom szczotkowania otworów, gratowania otworów i gratowania krawędzi części, hyperMILL oferuje kompleksowe rozwiązanie. Wszystkie strategie mogą być realizowane zarówno w obróbce 3-osiowej, jak i 5-osiowej i zapewniają krawędzie części wolne od zadziorów – bezpośrednio na maszynie.

Gratowanie Następny-Poziom Obejrzyj Video teraz Zobacz, jak hyperMILL automatyzuje i udoskonala proces

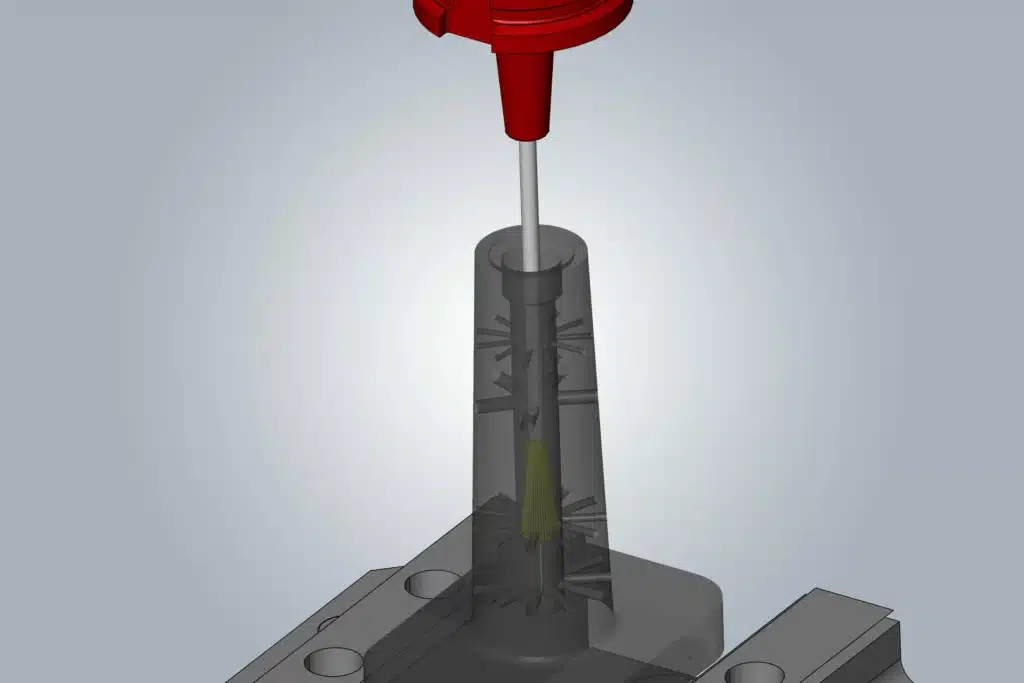

Szczotkowanie otworów – idealne do gratowania i polerowania powierzchni otworów i zagłębień

Czy regularnie obrabia Pan/Pani części z otworami poprzecznymi, gwintami lub konturami wewnętrznymi? W takim razie z pewnością zna Pan/Pani następujące problemy: zadziory w trudno dostępnych miejscach, nieodpowiednia jakość powierzchni i wysokie koszty ręcznej obróbki wykańczającej. Dzięki specjalnej strategii szczotkowania otworów dostępnej w hyperMILL® można niezawodnie usuwać zadziory z otworów i otworów poprzecznych, gwintów lub innych trudno dostępnych konturów wewnętrznych za pomocą specjalnych narzędzi szczotkujących – bezpośrednio na maszynie, co zapewnia maksymalną łatwość obsługi. Jednocześnie można w sposób ukierunkowany poprawić jakość powierzchni.

Proces obróbki jest przejrzyście zorganizowany i podzielony na kilka faz. Dla każdej fazy można precyzyjnie zdefiniować poszczególne parametry obróbki, takie jak kierunek wrzeciona, prędkość, posuw i czas zatrzymania. Dodatkowe ustawienia, takie jak kierunek szczotkowania, obszar obróbki i powtórzenia, można wygodnie dostosować w oknie dialogowym parametrów.

Twoje korzyści w skrócie

🟧 Znacznie zmniejszony nakład pracy związany z obróbką poprawkową

🟧 Wyższa i powtarzalna jakość części

🟧 Proste programowanie i intuicyjny interfejs użytkownika

🟧 Wszechstronne zastosowanie do różnych rodzajów otworów

🟧 Poprawiona jakość powierzchni otworów i gwintów

🟧 Płynna integracja z istniejącym procesem obróbki

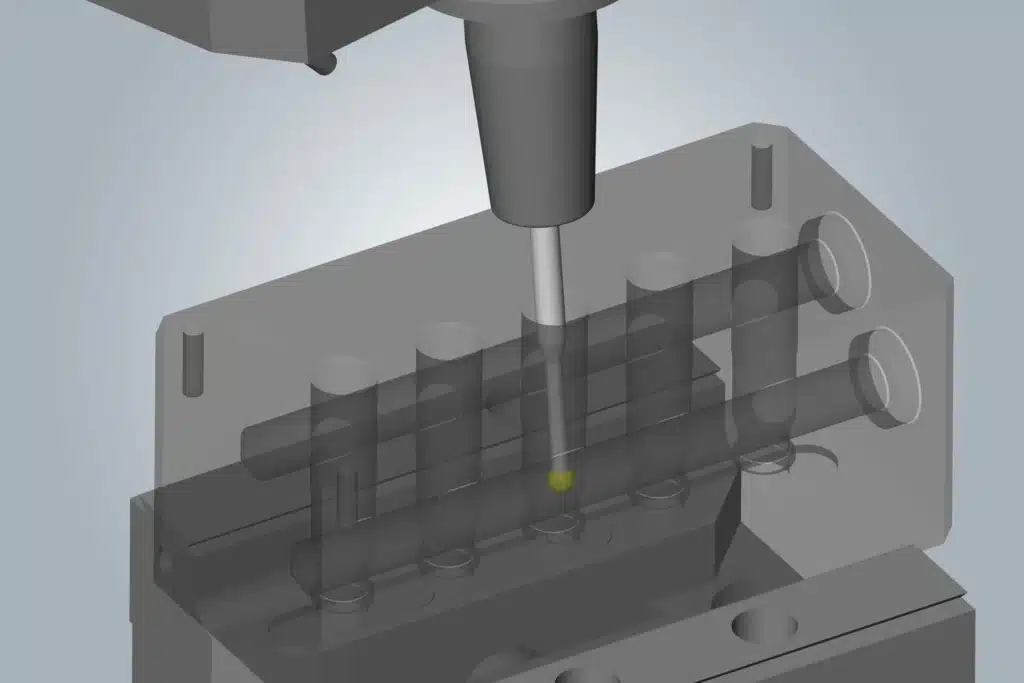

Gratowanie otworów – bezpieczne gratowanie otworów i otworów poprzecznych

Ostre krawędzie otworów lub otworów poprzecznych są czasochłonne, trudno dostępne i stwarzają wysokie ryzyko błędów ręcznych lub kolizji. Gratowanie często staje się wąskim gardłem w procesie, zwłaszcza w przypadku złożonych geometrii. Dzięki strategii 5-osiowego gratowania otworów hyperMILL® oferuje zaawansowane rozwiązanie: wszystkie istotne otwory i ostre krawędzie są automatycznie rozpoznawane i zaznaczane w modelu. Wystarczy tylko wybrać żądane krawędzie – resztą zajmie się system. Ścieżki narzędzia są obliczane w pełni automatycznie, łącznie z inteligentnym wyborem między indeksowaną a symultaniczną obróbką 5-osiową.

Twoje korzyści w skrócie

🟧 Oferuje tryb pracy 3-osiowej i 5-osiowej maszyny

🟧 Automatyczne wykrywanie i zaznaczanie wszystkich istotnych otworów i krawędzi

🟧 Elastyczne wykorzystanie narzędzi: Frezy sferyczne lub kulowe

🟧 Zintegrowany system zapobiegania kolizjom

🟧 Inteligentny wybór między obróbką indeksowaną a 5-osiową obróbką symultaniczną

🟧 Może być doskonale zintegrowany z istniejącymi procesami CAM dzięki hyperMILL®.

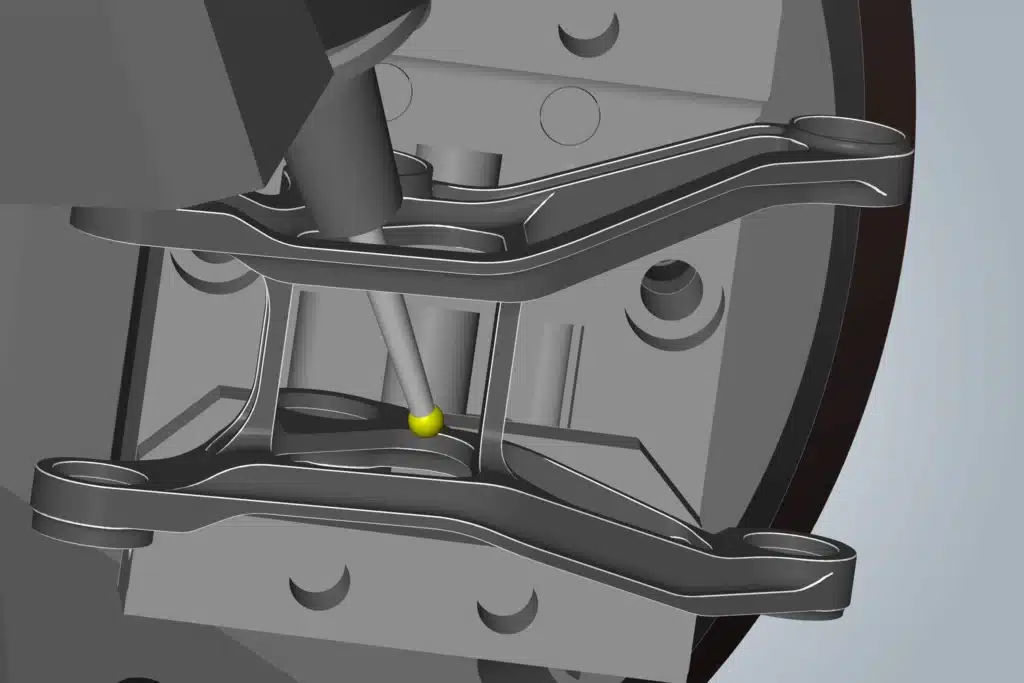

Łamanie krawędzi – niezawodne gratowanie ostrych krawędzi części

Znasz ten problem: ostre krawędzie na części nie tylko nie wyglądają estetycznie, ale także utrudniają montaż, stwarzają ryzyko obrażeń i pogarszają działanie. Ręczne usuwanie zadziorów zajmuje dużo czasu, jest podatne na błędy i niepotrzebnie spowalnia produkcję. Dzięki strategii 5-osiowego usuwania zadziorów w hyperMILL® możesz rozwiązać ten problem bezpośrednio na maszynie. Strategia ta skutecznie i niezawodnie usuwa wszystkie ostre krawędzie. Strategia oferuje tryb pracy na maszynach 3-osiowych i 5-osiowych, zapewniając maksymalną elastyczność. Tryb pracy na maszynach 5-osiowych daje dostęp do znacznie większej liczby krawędzi. Optymalne nachylenie narzędzia i niezawodne unikanie kolizji są generowane automatycznie, aby zapewnić niezawodne, jednolite gratowanie, nawet w trudno dostępnych miejscach.

Twoje korzyści w skrócie

🟧 Oferuje tryb pracy 3-osiowej i 5-osiowej maszyny

🟧 Automatyczne wykrywanie i podświetlanie wszystkich ostrych krawędzi części

🟧 Zintegrowany system zapobiegania kolizjom

🟧 Inteligentny wybór między obróbką indeksowaną a 5-osiową obróbką symultaniczną

🟧 Elastyczne wykorzystanie narzędzi: Frezy sferyczne lub kulowe

🟧 Może być doskonale zintegrowany z istniejącymi procesami CAM dzięki hyperMILL®.

Często zadawane pytania

Nie wszystkie części są takie same: tryb 3-osiowy jest idealny dla łatwo dostępnych geometrii i może być również stosowany na maszynach 3-osiowych. W przypadku złożonych części z trudno dostępnymi krawędziami tryb 5-osiowy zapewnia maksymalną elastyczność na maszynie wieloosiowej.

Nasza inteligentna funkcja CAM Plan analizuje topologię części i automatycznie wykrywa wszystkie elementy otworów oraz ostre krawędzie części. Identyfikuje je i dostarcza informacje w obu strategiach gratowania. Wystarczy wybrać krawędzie, które mają zostać zgratowane, a hyperMILL® zapewni zoptymalizowane wyświetlanie dla tego zadania. Wszystkie parametry istotne dla obróbki są generowane automatycznie na podstawie informacji o topologii.

Wystarczy wprowadzić wymaganą odległość fazowania w ustawieniach strategii, a hyperMILL® automatycznie obliczy odpowiedni posuw na podstawie geometrii używanego narzędzia.

Obróbka 5-osiowa zapewnia znacznie lepszy dostęp do skomplikowanych geometrii części i automatycznie gwarantuje niezawodne unikanie kolizji. To Ty decydujesz, czy obróbka będzie symultaniczna, czy indeksowana (3+2). Jeśli aktywujesz obróbkę symultaniczną, hyperMILL® automatycznie wykrywa, gdzie sensowne jest zastosowanie tej strategii – wszystkie pozostałe obszary są obrabiane wydajnie przy użyciu indeksowania. Oznacza to, że korzystasz z szybkiej i niezawodnej obróbki, precyzyjnie dostosowanej do Twojej części.

W programie hyperMILL® dostępne są różne rodzaje narzędzi do gratowania: strategie gratowania krawędzi i otworów obsługują zarówno frezy kulkowe, jak i frezy sferyczne. Obszar cięcia narzędzia jest w pełni uwzględniany i wykorzystywany do obliczania ścieżki narzędzia. Do szczotkowania otworów stosuje się specjalnie zaprojektowane narzędzie szczotkujące.